По случаю производства прототипа BMW iNEXT, BMW Group предлагает эксклюзивный взгляд за кулисами своего экспериментального завода в самом сердце Центра исследований и инноваций (FIZ). Прототипы всех транспортных средств изготавливаются задолго до фактического выхода на рынок, в строжайшем секрете в специально ограниченных зонах объекта. Они используются для тестирования и последующей подготовки к серийной сборке. Специалисты по разработке и производству работают в тесном сотрудничестве. Когда в 2021 году будет запущено серийное производство полностью электрического BMW iNEXT, он будет работать на той же сборочной линии, что и автомобили с двигателем внутреннего сгорания и гибриды.

Удо Хенле, руководитель производственного объединения и опытного завода говорит: «Подготовка полностью электрического транспортного средства для серийного производства является захватывающей, но сложной задачей. К моменту официального запуска производства мы изготовим до 100 прототипов BMW iNEXT. До тех пор Пилотный завод будет использовать ряд новых инноваций, чтобы еще больше оптимизировать и ускорить наши процессы. Мы также уже готовим наших первых производственных партнеров из Plant Dingolfing к работе над новым продуктом».

BMW iNEXT - флагман технологий

Благодаря пропорциям и размерам роскошного спортивного транспортного средства, электропривода пятого поколения и систем для высокоавтоматизированного вождения, BMW iNEXT воплощает будущее удовольствия от вождения в особенно всеобъемлющей форме. Будучи модульной системой строительства BMW Group, она сочетает в себе последние инновации в областях дизайна, автоматизированного вождения, подключения, электрификации и обслуживания (D + ACES), определенных корпоративной стратегией NUMBER ONE> NEXT. BMW eDrive обеспечивает пробег более 600 километров. Кроме того, автомобиль оснащен новейшими функциями автопилота и предназначен для сертификации автоматического вождения третьего уровня.

Все данные, касающиеся характеристик вождения, потребления, выбросов и диапазона, являются предварительными.

Цифровизация открывает новые возможности для дизайна и эффективности производства

Цифровизация открывает новые перспективы для улучшения производственных систем. Виртуальные модели рабочих помогают специалистам по автомобилям определять процессы сборки на ранней стадии. Еще до того, как будут изготовлены первые прототипы, они могут обеспечить эргономичность рабочих мест и обеспечить легкий доступ не только к внутренней части автомобиля, например, для закрепления болтов в задних мостах или для установки разъемов для зарядки, но также и к различным деталям, требующим монтажа.

Когда дело доходит до гибких компонентов, таких как тормозные шланги, специалисты на пилотной установке используют программное обеспечение для имитации своего поведения внутри автомобиля. Цифровые инструменты дают представление о размерах и последующем поведении устанавливаемых деталей значительно раньше и быстрее. Программное решение заменяет сложную, дорогостоящую конструкцию тестовых установок, используемых до сих пор.

Радарные датчики, поддерживающие системы помощи водителю и автоматизированное вождение, протестированы и откалиброваны на новой инновационной испытательной установке. Это гарантирует, что в дальнейшем их можно будет без проблем устанавливать на транспортные средства при серийном производстве.

Новые инновации улучшают качество производственных процессов

Этапы процесса серийного производства определены и разработаны на экспериментальной установке, где эксперты также проверяют все функции транспортного средства, включая электрические и автоматические функции вождения, а также датчики для систем помощи водителю. Кроме того, сотрудники, работающие над BMW iNEXT, впервые используют совершенно новые цифровые инструменты для поддержки более интеллектуальных и эффективных операций.

Первые несколько кузовов BMW iNEXT собираются в кузовной мастерской экспериментального завода. Различные секции склеены с помощью новой технологии: ротационная связь. Это объединяет алюминий и высокопрочную сталь, используя тепло трения, генерируемое, когда стальной элемент прокалывает алюминиевую деталь. Тепло стальной части соединяет два компонента.

После сборки кузова, он подвергается детальным проверкам с помощью лазерного радара, автоматизированной измерительной технологии, которая быстро определяет индивидуальные характеристики поверхности. Это решение избавляет от необходимости размещать точки измерения вручную, как это делалось до сих пор. Новый оптический процесс также значительно сокращает время, необходимое для проведения измерений.

Полные поверхности частей кузова дополнительно исследуются с помощью сканера высокого разрешения, расположенного в виртуальной измерительной комнате. Полученные данные сравниваются полностью автоматически с CAD-моделью детали, предоставляя необходимую информацию намного быстрее, чем обычные методологии.

Приложение дополненной реальности радикально ускоряет процесс идентификации болтов в сборке кузова. Приложение является важным нововведением, которое проверяет их точное положение и усилие для затяжки. Помимо снижения сложности, это делает сотрудничество между различными специализированными отделами еще более эффективным.

BMW Group также использует компьютерную томографию для тестирования прототипов на ранних стадиях разработки. В специальной испытательной системе на пилотной установке четыре тесно скоординированных робота создают рентгеновские снимки автомобиля с помощью процесса сканирования. Двигаясь по сторонам, они сталкиваются друг с другом двумя парами и посылают рентгеновские лучи на свои противоположности. Данные, которые они собирают, используются для расчета многослойного трехмерного изображения. Это может быть использовано для анализа внутренних деталей всего транспортного средства. Компьютерная томография позволяет исследовать новые материалы и методы склеивания в мельчайших деталях без демонтажа транспортных средств. Ранее компоненты должны были быть удалены и разобраны для анализа. Система подбирает объекты размером до 100 микрометров - примерно ширины человеческого волоса.

Опытный завод как центр компетенции BMW Group

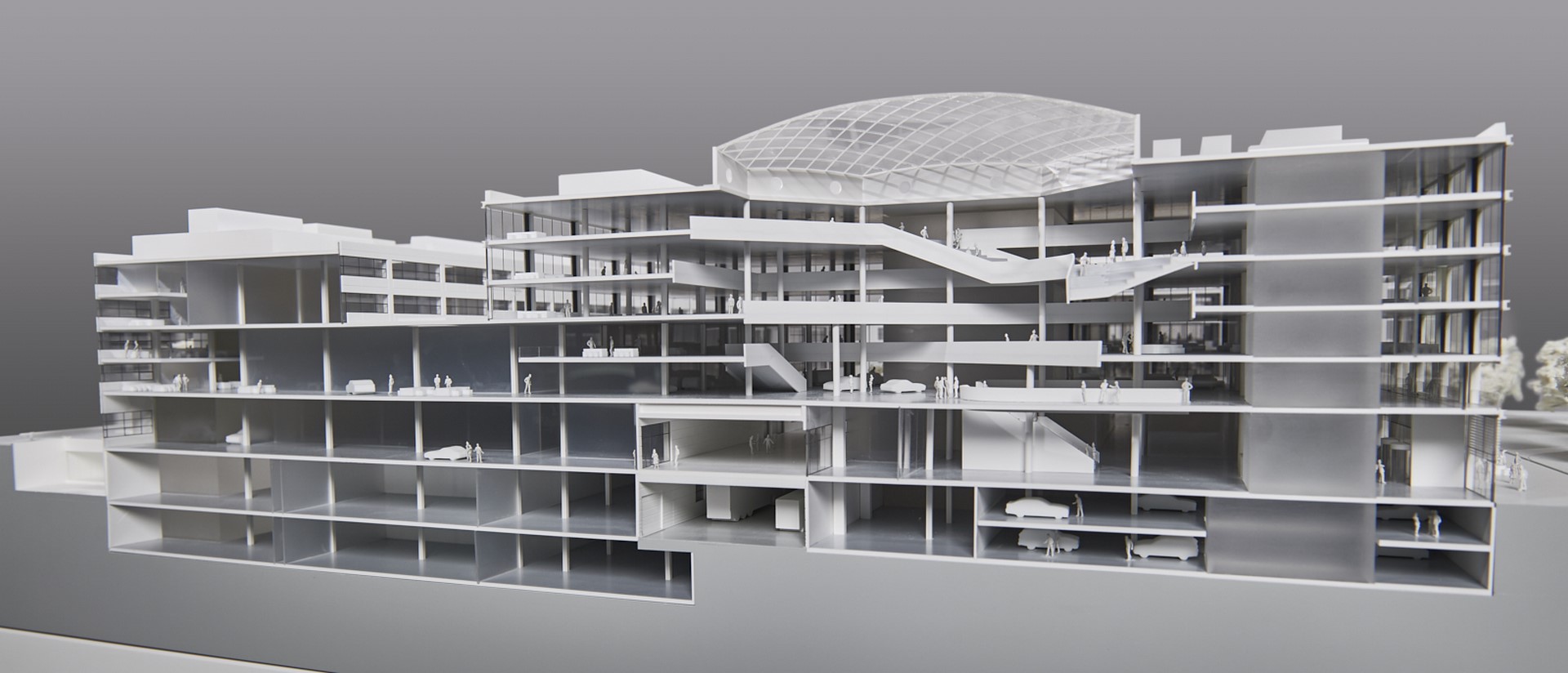

Пилотный завод BMW Group расположен в Центре исследований и инноваций в Мюнхене, с тремя дополнительными объектами к северу от города, в Халльбергмос, Обершлайсхайм и Гархинг. Общей площадью 100 000 м2. В нем проживает 850 сотрудников, которые одновременно работают над шестью проектами автомобилей. Как и серийные заводы, экспериментальный завод может собирать как электрические, так и прототипы, которые работают на двигателях внутреннего сгорания. Являясь связующим звеном между разработкой и производством, он позволяет совершенствовать не только продукт, но и процессы серийной сборки до полной зрелости, готовые для передачи на обычные заводы, где они используются в серийном производстве. Пилотный завод включает в себя кузовной цех, а также сборочные, опытные и конструкторские подразделения, а также Центр аддитивного производства, центр передового опыта в области 3D-печати.